Entreprise: GÖTTFERT

Indice de fluidité

Indice de fluidité (MFR ou MVR) est une mesure importante de la facilité avec laquelle la masse fondue d'un polymère thermoplastique s'écoule.

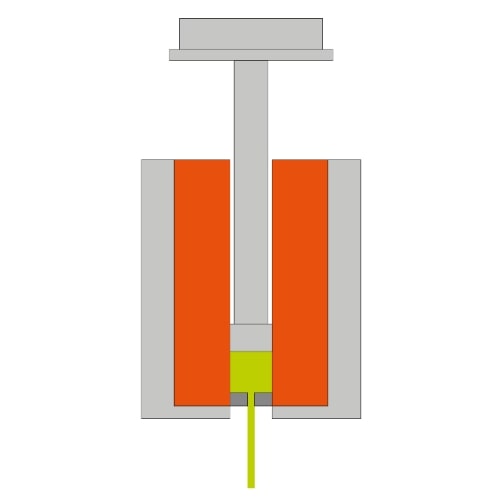

Pour déterminer le MFR (Melt Flow Rate), on mesure la masse de polymère qui s’écoule à travers un capillaire en seulement dix minutes sous pression et température. Pour ce faire, l’échantillon est placé dans un canal chauffé et pressé à travers une buse normalisée à l’aide d’un poinçon et de poids gravimétriques. Les transformateurs de polymères se fient à la valeur MFR pour sélectionner la qualité de polymère idéale pour différents processus de fabrication. Les unités sont généralement omises, car il est supposé que le MFR est exprimé en grammes par 10 minutes. En outre, les conditions d’essai telles que le poids en kilogrammes et la température en °C sont ajoutées. Des directives détaillées sur la mesure de l’IMF sont disponibles dans les normes ASTM D1238 et ISO 1133.

Pour que le MFR (g/10min) puisse être calculé directement, le cordon extrudé est coupé et pesé après un intervalle de temps défini. Comme l’intervalle de temps de 10 minutes n’est pas toujours applicable, le MFR est calculé à l’aide d’une règle de trois.

La plupart du temps (méthode B selon EN ISO 1133), on mesure en revanche le MVR (Melt Volume Rate) et on calcule ensuite le MFR par le biais de la densité. Pour déterminer le MVR, un capteur de déplacement mesure le déplacement du poinçon pendant le processus d’extrusion. Multiplié par le diamètre du canal, le volume extrudé est déterminé par incrément de temps et extrapolé à 10 minutes par une règle de trois. Multiplié par la densité du matériau, le MVR peut être converti en MFR.

Formule: MFR = MVR * ρ

L’indice de fluidité sert d’indicateur indirect du poids moléculaire, un indice de fluidité élevé indiquant un poids moléculaire plus faible. Le taux d’écoulement de la masse fondue est inversement proportionnel à la viscosité de la masse fondue dans les conditions d’essai spécifiques. Il convient toutefois de noter que la viscosité d’un matériau donné dépend de la force appliquée.

Le taux d’écoulement est largement utilisé pour les polyoléfines, le polyéthylène étant généralement évalué à 190°C et le polypropylène à 230°C. Le taux d’écoulement est également utilisé pour les polyoléfines. Le plasturgiste doit choisir un matériau dont l’indice de fluidité à chaud permet d’atteindre un équilibre : Il doit être suffisamment élevé pour permettre au polymère fondu d’être facilement moulé dans le produit souhaité, tout en étant suffisamment bas pour garantir une résistance mécanique suffisante pour l’usage prévu du produit final.

Expériences de partage

Normes

EN ISO 1133:

Partie 1 : Pour les matériaux non sensibles à l’humidité

Partie 2 : Pour les matériaux sensibles à l’humidité

Méthode A : chronométrage manuel. Coupe manuelle du cordon. Calcul manuel.

Méthode B : Mesure automatique du temps et de la course. Mesure du MVR et calcul du MFR par la densité de la masse fondue. Coupe automatique du cordon pour la mesure MFR ou la détermination de la densité.

ASTM D1238

ASTM D3364 (pour PVC)

Méthode de mesure de l'indice de fluidité

L’indice de fluidité MFR indique la quantité de matériau qui s’écoule à travers une buse de 2.096 mm de diamètre sous une pression donnée en 10 minutes. Selon les normes ASTM D1238 et ISO 1133, les dimensions suivantes s’appliquent :

- Diamètre de la buse 2.096 mm, longueur 8 mm

- Diamètre du canal 9.555 mm, longueur 168 mm

- Diamètre du poinçon 9.48 mm, longueur 220 mm

Aujourd’hui, les abréviations plus précises sont définies comme suit :

- MFR = Melt flow rate (anciennement appelé MFI), unité : g / 10 min

- MVR = Melt Volume Rate (anciennement appelé MFI), unité : cm³ / 10 min

Le MVR multiplié par la densité de la masse fondue donne le MFR.

Utiliser le plastomètre adapté

Les appareils les plus simples ne permettent que le contrôle selon la méthode A de la norme EN ISO 1133. Ils comprennent le canal chauffé, l’indicateur de température, la buse, le piston et un ensemble de poids. Les instruments de mesure du temps et du poids sont nécessaires, mais ne sont généralement pas inclus dans le prix de l’appareil. Sur les appareils simples, les poids sont généralement placés à la main sur le piston. L’élévation électrique du poids, le PC et le logiciel sont souvent omis.

Les appareils qui permettent de tester selon la méthode B de la norme EN ISO 1133 sont de loin les plus fréquents. Ceux-ci contiennent, en plus d’un chronométrage précis, une mesure de la course du piston. Cette dernière doit être d’autant plus précise que le MFR mesuré est bas. De tels appareils sont généralement commandés avec un système électrique de levage de poids, un PC et un logiciel.

Lors de l’achat d’un nouvel instrument, faites attention au matériau du canal et du piston. Il existe des substances extrêmement corrosives qui peuvent détruire la surface du canal en quelques mesures. D’autres matériaux peuvent être extrêmement abrasifs, de sorte que les dimensions de la buse, du canal et du poinçon sont affectées en peu de temps. Ces deux effets entraînent une distorsion des résultats. Cela peut se faire lentement et donc sur une longue période sans que l’on s’en aperçoive.

Jetez un coup d’œil sur le guidage du piston, sur l’automatisation de l’appareil et sur l’algorithme d’évaluation des résultats. Les normes ASTM et ISO ne définissent pas ces facteurs en détail. Pour des mesures grossières et rapides avec une plus grande dispersion, un appareil simple peut tout aussi bien remplir la tâche qu’un appareil coûteux et de haute qualité. Pour obtenir des mesures plus précises, il est nécessaire de disposer d’un appareil plus perfectionné et automatisé et de procéder à des vérifications régulières. Dans ce cas, les instruments sont par conséquent plus chers.

Si le matériau à tester a une valeur MFR très élevée (>50-100), une fermeture capillaire ou un dispositif de retenue du poids est nécessaire. Sinon, le piston risque d’entrer trop tôt dans la section de mesure. Les deux options sont disponibles pour tous les appareils de GÖTTFERT.

Les polymères hydrophiles peuvent absorber l’humidité si rapidement que cela fausse les résultats lors de la mesure du MFR. Dans de tels cas, il est recommandé de procéder à un rinçage à l’azote du canal.

Si des vapeurs toxiques ou une odeur désagréable se dégagent du polymère chauffé, il est recommandé d’installer un dispositif d’aspiration sous et/ou au-dessus du canal.

Préparation des échantillons

Certains matériaux ont tendance à accumuler de l’humidité et doivent être séchés avant d’être testés. Pour le séchage des polymères, il est recommandé d’utiliser une étuve à vide ou un four à air pulsé avec injection d’air pré-séché.

Remplissage du matériau dans le canal

Versez le matériau de test par portions dans le canal. Selon le MFR, la masse se situe généralement entre 4 et 8 grammes. Pour un remplissage aussi exempt d’air et de bulles que possible, le matériau est compacté à chaque fois avec l’outil de bourrage. Si des poches d’air se trouvent dans le matériau éjecté, vous devez effectuer chaque remplissage avec moins de matériau. Compactez le matériau après chaque remplissage. Le processus de remplissage devrait être terminé en une minute.

Chauffer

Le temps de chauffage est de 5 minutes. Cela permet de garantir que le matériau présente une répartition homogène de la température. Pendant cette période, aucun poids n’est donné au tampon. Pour les matériaux présentant des valeurs MFR élevées (typiquement >env. 50-100), il convient d’utiliser un obturateur capillaire ou un dispositif de retenue du poids afin d’éviter que le piston n’entre dans la zone de mesure avant la fin du temps de chauffage.

Nettoyage

Si les résultats sont différents, c’est souvent le canal qui n’a pas été correctement nettoyé. Les résidus de polymère sur la paroi du canal et sur la tête du poinçon modifient le comportement de cisaillement ou de glissement du polymère sur la paroi. Un appareil de nettoyage motorisé est très efficace et permet à l’utilisateur de gagner du temps.

Recommandation : veillez à ce que le canal soit très bien nettoyé avec une brosse adaptée et des chiffons ne contenant pas de fibres synthétiques. Le chiffon utilisé pour le dernier passage doit être encore propre après utilisation.

Produits associés

GÖTTFERT – Rhéomètre extensométrique

GÖTTFERT – rhéomètres en ligne

GÖTTFERT – Extrudeuses de laboratoire

Vous souhaitez un conseil, une offre ou vous avez une question sur nos services et nos produits ?

N’hésitez pas à nous contacter.

Nous sommes à votre disposition !